por Agustin Gulman

10 Octubre de 2020 06:00

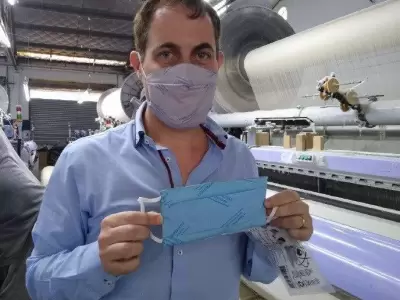

La idea se le ocurrió en la primera semana del aislamiento social. A fines de marzo todavía no era obligatorio el uso del barbijo para salir a la calle o dentro del transporte público, pero la presencia optativa en la vía pública ya se hacía notar. Con su fábrica de toallas paralizada por las restricciones, el empresario Alan Gontmaher aprovechó la cuarentena encerrado en su casa para leer sobre nanotecnología: quería producir el “mejor barbijo del mundo”. Tres meses más tarde, con la pandemia ya avanzada, lanzó el tapabocas Atom Protect, desarrollado en conjunto con científicas de la Universidad Nacional de San Martín y el Conicet.

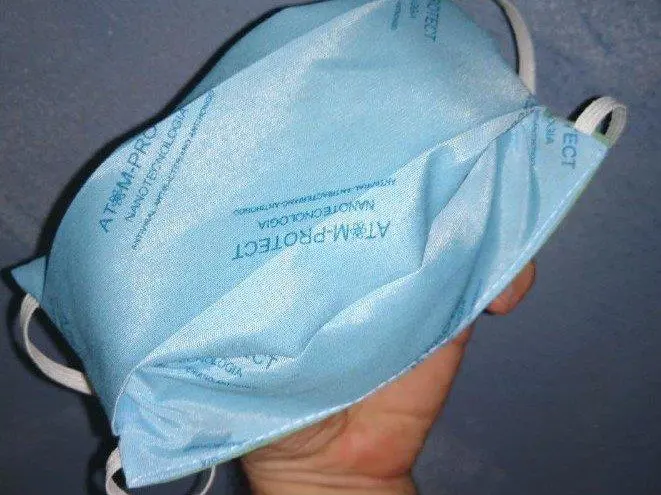

Esta semana, BigBang recorrió la planta donde se producen los “súperbarbijos”, un desarrollo científico y textil con un diseño de tres barreras de protección que impiden el paso de cualquier virus, entre ellos el Sars-Cov-2, que provoca el COVID-19. La primera frena el ingreso y egreso de fluidos, la segunda desarrollada con nanopartículas que destruyen virus, bacterias y hongos, y la tercera que absorbe la humedad del habla y la respiración. Cada uno resiste hasta 15 lavados y cuesta 390 pesos.

Escándalo por el “mini Puerto Madero” náutico que quiere construir la Ciudad en Costa SalgueroEl desarrollo fue realizado en tiempo récord, en conjunto entre Gonthamer y las científicas Griselda Polla, Ana María Llois y Roberto Candal, que trabajaron con cinco becarios especializados en nanotecnología para la fabricación del barbijo. El producto se creó en apenas 45 días, aunque luego debieron sumar otras tres semanas de testeos y pruebas para determinar que fuera efectivo. “Empezamos la producción en julio, con una proyección de 40 o 50 mil por mes para ver qué pasaba. Hubo una gran aceptación, hoy estamos en un millón y medio por mes y vamos a terminar octubre con casi dos millones”, cuenta el empresario a BigBang.

PRODUCCIÓN ARGENTINA

Todo el proceso de los “barbijos anticovid” se lleva a cabo en una planta ubicada en la localidad bonaerense de Bella Vista. La producción de los tapabocas representa cerca de un 40 por ciento de la capacidad de la pyme que hasta marzo fabricaba toallas. En estos meses, Kovi logró lo que para otras industrias del sector es imposible en un contexto de crisis económica sin precedentes: mudó su planta a un predio más grande y contrató otros 20 empleados.

“Destruye el coronavirus desde su ADN, no importa qué cepa sea, lo mismo con el virus de la influenza. También ataca bacterias y hongos”, grafica el empresario durante la recorrida junto a BigBang. Todo el proceso de producción demanda largas horas: primero se cose la tela en gigantes telares que operan las 24 horas, luego se envía a tintorería, donde se embeben los químicos en máquinas que operan durante 12 horas diarias. Finalmente se realizan los cortes. Gonthamer calcula que se podrían fabricar hasta 8 millones de barbijos por mes, aunque la tela con estas propiedades se utiliza además para otros productos, desde camisolines hasta cofias para profesionales de la salud.

La empresa comenzó a recibir consultas de hoteles y geriátricos para fabricar sábanas y almohadas con el mismo proceso, con el objetivo de garantizar los cuidados una vez que comience la etapa de reaperturas. “El barbijo elimina el COVID en cinco minutos. Con esta tela se pueden cubrir sillones odontológicos, camillas. Yo me imagino el producto aplicado a la vida cotidiana, desde una camisa hasta para tapizar una silla”, se entusiasma Gonthamer.

De hecho, una de las ideas que tiene para los próximos meses es desarrollar ropa que bloquee la transpiración y tenga propiedades antivirales y antihongos de manera permanente. “Va a durar 100 lavados, entre dos y tres años y será un universo de productos para toda la población, incluido el personal de la salud: puede ser desde un guardapolvo, las sábanas de un sanatorio o el jogging de los chicos, un ambo o el uniforme de la Policía”, explica. Su plan es que el costo sea el mismo que el de un producto elaborado con una tela sin todo el proceso. “La idea es llegar a todos con un precio accesible”, insiste.

“Fuimos de los pocos que ganamos en la crisis, esto nos proyecta hacia el futuro desde la nanotecnología, sin ser una industria textil tradicional, no es fácil generar estos desarrollos en tan poco tiempo”, analiza el empresario, que aclara: “No queremos comprar un producto afuera, quiero que se desarrolle todo en el país, sin depender de nadie del exterior y hoy se puede hacer”.